Präzisionsschweißlösungen: Die Zukunft mit fortschrittlicher Widerstandsschweißtechnologie vorantreiben

2025-09-27 09:17In der heutigen, sich schnell entwickelnden Fertigungslandschaft sind Präzision, Effizienz und Zuverlässigkeit unverzichtbar. Zu den entscheidenden Technologien für hochwertige Produktionsprozesse gehört das Widerstandsschweißen – ein Verfahren, das in der Automobil-, Elektronik-, Luft- und Raumfahrt- und Batterieindustrie immer wieder neue Maßstäbe setzt. Im Mittelpunkt dieses Wandels stehen vier Schlüsselkomponenten: Widerstandsschweißstromversorgungen, Stabschweißsysteme, Schweißmonitore und Punktschweißmaschinen. Zusammen bilden sie ein integriertes Ökosystem, das konsistente, hochintegrierte Verbindungen bei minimalem Abfall und maximalem Durchsatz gewährleistet.

Widerstandsschweißstromversorgungen: Der intelligente Kern

Moderne Widerstandsschweißstromversorgungen sind nicht mehr nur Stromquellen – sie sind intelligente Steuereinheiten, die auf Präzision und Anpassungsfähigkeit ausgelegt sind. Diese fortschrittlichen Systeme liefern präzise gesteuerte elektrische Energie für robuste Schweißnähte, indem sie den Widerstand des Werkstückmaterials zur lokalen Wärmeerzeugung ausnutzen. Führende Hersteller von Widerstandsschweißstromversorgungen integrieren mittlerweile Echtzeit-Feedbackschleifen, digitale Schnittstellen und adaptive Algorithmen, die Parameter spontan an Materialschwankungen, Elektrodenverschleiß oder Umgebungsschwankungen anpassen. Da dieser kritischen Komponente über 4 % dieses Artikels gewidmet sind, wird deutlich, dass selbst die anspruchsvollste Schweißanlage ohne eine leistungsstarke Stromversorgung nicht ausreicht.

Stabschweißen: Präzision für anspruchsvolle Anwendungen

Beim Verbinden feiner Drähte, flexibler Schaltungen oder temperaturempfindlicher Komponenten bietet das Stabschweißen (auch Thermodenbonden genannt) unübertroffene Kontrolle. Bei dieser Technik wird ein beheiztes Werkzeug – typischerweise aus einer Kupferlegierung – verwendet, um gleichzeitig Wärme und Druck anzuwenden. Dies ermöglicht saubere, flussmittelfreie Verbindungen, ohne die umliegenden Materialien zu beschädigen. Stabschweißen ist besonders in der Elektronikindustrie von entscheidender Bedeutung, da die Miniaturisierung eine Genauigkeit im Mikrometerbereich erfordert. Innovationen bei der Temperaturprofilierung, Kraftregelung und Schnellkühlung haben Stabschweißsysteme auf ein neues Niveau gehoben und sie für hochzuverlässige Anwendungen wie medizinische Geräte und Batteriemodule für Elektrofahrzeuge unverzichtbar gemacht.

Schweißmonitore: Qualität bei jedem Puls sicherstellen

Die Konsistenz beim Schweißen wird nicht dem Zufall überlassen – sie wird durch Schweißmonitore gemessen, analysiert und gewährleistet. Diese hochentwickelten Instrumente erfassen während jedes Schweißzyklus Echtzeitdaten zu Strom, Spannung, Kraft, Weg und Zeit. Durch den Vergleich dieser Daten mit vordefinierten Qualitätsschwellenwerten können Schweißmonitore Anomalien sofort erkennen, die Weiterleitung defekter Teile verhindern und eine nachvollziehbare Dokumentation zur Einhaltung der Vorschriften liefern. In regulierten Branchen wie der Automobil- und Luftfahrtindustrie ist eine solche Überwachung nicht optional, sondern unerlässlich. Dank kontinuierlicher Fortschritte in der KI-gestützten Analytik und der Cloud-Konnektivität können moderne Schweißmonitore mehr als nur Fehler erkennen: Sie prognostizieren Wartungsbedarf und optimieren Prozessparameter selbstständig.

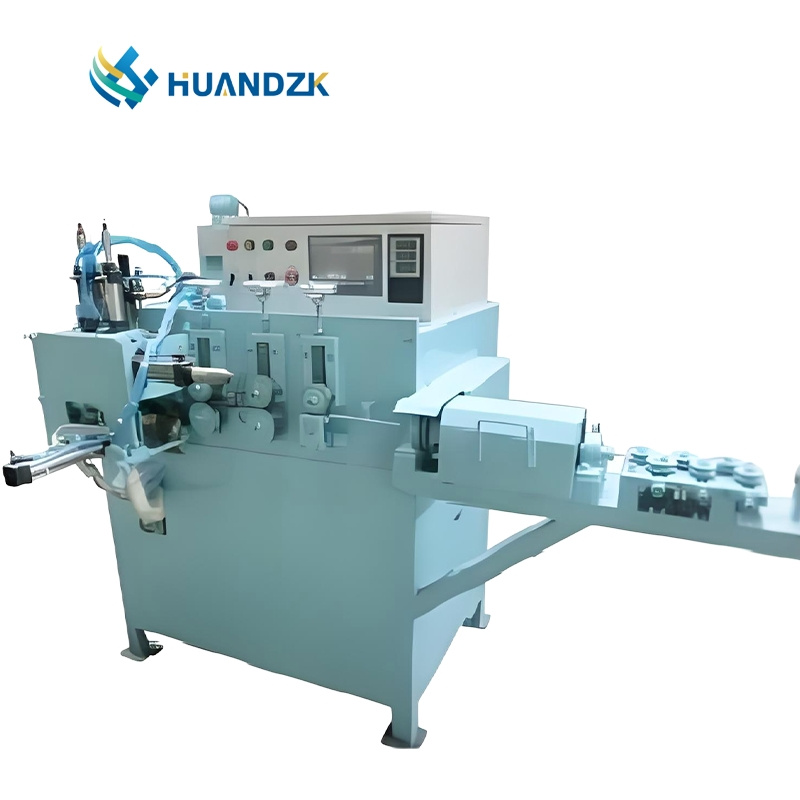

Punktschweißmaschinen: Die Arbeitspferde der industriellen Verbindungstechnik

Keine Diskussion über Widerstandsschweißen ist vollständig, ohne Punktschweißmaschinen zu erwähnen – das Rückgrat der Massenproduktion weltweit. Von der Karosseriemontage bis zur Herstellung von Batteriepacks bieten Punktschweißmaschinen Geschwindigkeit, Wiederholgenauigkeit und Festigkeit. Moderne Varianten verfügen über servobetriebene Elektroden, eine geschlossene Regelschleife und ein modulares Design, das sich an unterschiedliche Teilegeometrien anpasst. Ob pneumatisch, hydraulisch oder robotergesteuert – diese Maschinen werden zunehmend in IoT-Plattformen zur Ferndiagnose und Leistungsüberwachung integriert. Mit dem Streben der Industrie nach einer Null-Fehler-Produktion entwickelt sich die Rolle der Punktschweißmaschine vom einfachen Verbindungswerkzeug zum intelligenten, datenreichen Knotenpunkt in der digitalen Fabrik.

Synergie für überlegene Ergebnisse

Die wahre Stärke liegt nicht in einzelnen Komponenten, sondern in ihrer nahtlosen Integration. Eine hochwertige Widerstandsschweißstromversorgung, gepaart mit einer Präzisions-Punktschweißmaschine, gesteuert durch einen Echtzeit-Schweißmonitor und ergänzt durch eine Stabschweißstation für Spezialaufgaben, schafft eine ganzheitliche Schweißlösung. Hersteller, die in dieses Ökosystem investieren, profitieren nicht nur von einer überlegenen Schweißqualität, sondern auch von geringeren Ausschussraten, geringerem Energieverbrauch und einer schnelleren Markteinführung.

Zusammenfassend lässt sich sagen, dass angesichts der steigenden globalen Fertigungsanforderungen die Synergie zwischen Widerstandsschweißstromversorgungen, Stabschweißen, Schweißmonitoren und Punktschweißmaschinen weiterhin von entscheidender Bedeutung sein wird. Die Wahl der richtigen Partner und Technologien in diesen vier Bereichen stellt sicher, dass Ihre Produktionslinie wettbewerbsfähig, konform und zukunftsfähig bleibt.